泥水平衡顶管技术的改进与应用

2022-03-09

运营部

大直径顶管工程在顶进过程中极易出现“冒顶”、机头控制困难、顶进设备后背压力突增等问题,唐兴装备致力于非开挖设备的设计与制造,为您介绍以下三项改进措施,祝您提高工程质量,降低工程成本。

1工程背景

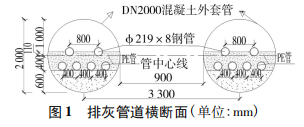

济南市小清河综合治理工程(一期)中一施工标段为“济南黄台电厂排灰管道改造工程(污水IV标)”,工程分东、西线以2根DN2000预应力混凝土顶管形式横穿小清河河底,混凝土管顶进完成后单线长均为125m。

该工程在小清河南北岸分别设置工作沉井和接收沉井,采用泥水平衡施工方法进行顶进施工,东、西线的混凝土管道内都有6条排灰管道,其中6条管道运行、6条管道备用。混凝土管道外壁(壁厚0.2m)最小间距0.9m,管中心轴线间距3.3m,见图1。混凝土管穿越土层的主要为粗砂与粉细沙,地下水极丰富。由于工程混凝土管分别穿越北岸的南水北调供水箱涵梅花桩底和南岸的防洪混凝土岸墙,施工过程中必须保证两构筑物的安全,且两线管道距离较近,因此施工难度极大。针对施工中遇到的一些问题,并针对问题采取相关技术改进措施,确定了“注浆减阻增封”的技术改进方案。技术改进后,不仅节省了投资,还缩短了工期、保障了工程的安全。

2技术改进

施工技术改进贯穿整个混凝土顶管施工过程,工程的施工方案为从小清河北岸的工作井(钢筋混凝土沉井)按东、西方向分两次采用泥水平衡顶管机顶进混凝土管到南岸的接收井后机头出洞回收,混凝土管单根长3m、壁厚为0.2m、直径(内径)为2m的钢筋混凝土钢承管(Ⅲ级顶管),东、西线管线长度均为125m。

2.1东线顶进施工中出现的问题

(1) 随着顶进施工的长度的增加,液压表显示所需的推力急剧增大;

(2)混凝土管道间结合处的柔性接口严重渗水,造成河面出现“冒顶”现象;

(3)顶管机的姿态难以控制。

2.2问题原因分析

(1)土质原因。管道所在土层土质大部分为沙性土,而沙性土会明显增加管道的阻力。顶进施工中,前30m的土质为黏质粉土和中沙,30m以后顶进层逐渐变为粉细沙层,渗透系数增大,管道周围地下水极为丰富,此处的富水流沙黏聚力较大。

(2)顶管机头自身被流沙抱住。工程所用的顶管机的机头长度为4.8m,机头外侧没有注浆减阻系统(泥水平衡顶管施工缺陷:不能在机头处增加注浆口,否则会形成泥水仓与减阻浆护套连通),造成顶管机在顶进过程中,机头的顶进阻力明显大于其后的混凝土管;顶进时,机头外侧的粉细沙随水流把机头紧紧地包裹住,阶段(更换管节)顶进结束后,工程所用混凝土管节为DN2000,属大直径顶管,故混凝土管的吊运、安装、承插和测量所用的时间比较长,机头在泥沙层中停、待机时间也相对较长,造成细沙沉淀和聚积,紧紧包裹住机头,从而造成顶管机的阻力骤然增大。

(3)柔性接口渗水。原混凝土管的柔性接口部分的设计有缺陷,一方面插口的密封长度较短,另一方面密封胶圈在施工时安装不牢固,从而导致在管道顶进施工过程中密封胶圈内翻,失去应有的密封作用。

(4)土体扰动。东线的顶进施工产生的土体扰动给西线顶进施工增加了难度。2条管线外壁平均距离仅为0.9m,且挖掘面土质流动性较大,所以已完成的东侧管线必然会对西侧管线的顶进施工造成不良影响。

针对东线施工中存在的问题和对其形成的原因进行分析后,对西线的混凝土顶管施工方法进行了技术上的改进,确定了“注浆减阻增封”的技术改进方案。

3工作原理

注浆减阻增封的工作原理:注浆是降低管道顶进阻力最有效的办法,可使管道外壁形成泥浆润滑套,隔离管道和细沙层之间的包裹,从而降低管道顶进时的摩阻力。顶管管节采用钢筋混凝土钢承口管,插口端多增加一道橡胶止水圈与承口端之间增强了密封效果,在插口端的外侧与承口端间有环形间隙,利用这一间隙,在管节靠近插口端边缘的内壁上布置压浆孔入口,压浆孔出口的位置布置在橡胶止水圈的外侧,每个断面可设置3个注浆孔,均匀地分布于管道周围。顶管设备在顶进过程中,膨润土泥浆通过压浆设备从增设的压浆孔入口进入到压浆孔出口,形成了插口端的外侧与承口端间的环形间隙,环形间隙充满泥浆后,浆液在压力作用下通过压浆孔出口向外喷射点状浆液,点状浆液在管道周围的土压和带压浆液的共同作用下形成了环状浆液喷出,形成环状泥浆护套。

4注浆减阻增封的设计和制作

4.1注浆减阻增封中注浆孔的设计

顶管机在顶进过程中所在土层的土质为黏质粉土及细砂,顶进过程中混凝土管在土体中的摩擦力会显著增大,同时会加剧膨润土浆液的流失速度,为保证顶进的质量和连续性,需要加大浆液的注入量,同时可解决柔性接口渗水的问题,故确定在每个插口端的柔性接口处布设3个注浆孔。

4.2注浆减阻增封中密封圈槽的增设和制作

为解决混凝土管在顶进过程中出现的“冒顶”现象,要求混凝土管生产厂家按图2对混凝土管插口处的尺寸由原来的80mm变为140mm,同时增加一道密封圈槽的结构布置进行生产,可避免混凝土管道间承插口结合处渗水。

5技术改进后的应用

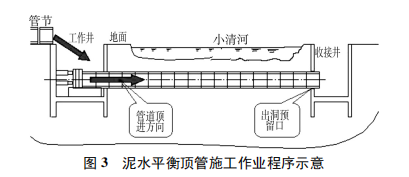

泥水平衡顶管施工作业程序示意见图3。

混凝土管注浆减阻增封的使用:把混凝土管拉到工地,按工艺要求入洞顶进、注浆,进行混凝土管的观察和调试,结果完全达到泥水平衡顶管顶进各参数的质量要求,技术改进取得成功。施工方法如下。

(1)轴线测量、导轨安装。顶管施工必须严格按照设定的管道中心轴线和工作井位建立地面与地下的测量控制系统,控制点应布置在不宜扰动、视线清晰、方便校核的地方,并加以保护。

导轨选用钢质材料制作,是在工作井基础上安装的轨道,一般采用装配式,混凝土管节在顶进前先安放在导轨上,在顶进混凝土管道前,导轨承担导向功能,以保证管节按设计高程和方向前进。导轨安放前,应先复核管道中心的位置,并在施工中经常检查校核。

(2)注浆减阻材料。长距离顶管施工中,降低顶进阻力最有效的方法是进行注浆,使管道外壁形成泥浆润滑套,从而降低了顶进时的摩阻力。

膨润土和水作为润滑材料可形成触变性的悬浮液,对顶管顶进过程中减少阻力起到关键性的作用,这种减阻材料的泥浆密度通常为1.1~1.16g/cm3,静止的泥浆有良好的持久性和稳定性是确保顺利顶进的必备条件。

(3)管节接口处理。管节接口处理是顶管工程的关键工作,也是顶管工程成败的关键,接口所组成的每一部分都必须严格遵照有关规程(或厂家安装说明)的要求进行仔细安装操作。

顶进前仔细检查混凝土成品管、钢套环、橡胶止水圈和衬垫板的质量,对尺寸、规格、数量等详细检查,必须符合标准设计图的要求,橡胶圈的外观必须均匀、质密、无孔隙、无裂缝或痕等缺陷。

(4)压力注浆和胶圈密封。在注浆过程中,对顶管过程中使用的顶管设备的主顶油缸后背的压力值和控制室中计算的单位顶进长度的实际监测数据进行对比分析,及时调整注浆量和注浆压力等参数;注入管材与土壤内的浆液压力要略高于地下水压力,随距离增加压力增大;注浆材料在任何施工阶段都要保持流动性,尽量减少浆液的损耗,对于损失的注浆材料应及时在量上补充,注浆时必须坚持“先压后顶,过程中边顶边压,及时补浆”的原则。

注浆时管道内容易跑浆部位是管节与管节之间,跑浆的主要原因是橡胶圈的尺寸和材质质量不过关、钢套环与管口橡胶圈安装发生错位和压缩量不足,在混凝土管口增设一道密封橡胶圈,可有效减少跑、漏浆的现象。

6关键技术及主要创新点

工程所采用的注浆减阻增封的技术改进,其主要工作原理是在顶管施工过程中由注浆设备适时调节注浆压力,并通过混凝土管新增的3个注浆孔把浆液均匀分布到混凝土管的周围,润滑管壁,在顶进过程中使之减少主顶油缸的后背压力,有效降低顶进阻力,能使大口径长距离的顶管不断延伸,且成本低、操作性强、技术易实施、减阻效率高。

6.1注浆减阻

(1)注浆孔角度布置的确定,管道断面采用夹角为120°布置,泥浆在充满环形间隙后,向土体中扩散,点状浆液出口变成了环状浆液出口,形成环状泥浆护套。

(2)注浆孔在混凝土管体中的位置非常重要。如果开孔的位置在柔性接口内,会造成浆液被封而喷射出来,倒流入管道内,起不到注浆的作用;如果开孔在柔性接口以外会造成压力注浆液突破河道(冒顶)的覆土层而跑、漏浆,起不到混凝土管体的润滑作用。工程的注浆孔布置在柔性接口和插管接头尾部。

6.2增封

增加密封橡胶圈设计,避免了混凝土管管节之间的渗水和注浆液的回流和跑、漏浆的现象。

7改进与应用效果

该工程采用的注浆减阻增封的技术改进方案于2009年4月底经水利专家审查后确定使用于工程中(根据东线顶进过程存在的问题着手开始研制),6月中旬即在西线段投入使用。工程在泥水平衡顶管的基础上结合现场实际情况采用了注浆减阻增封技术改进,注浆减阻增封的改进以其优越的工艺特点解决了混凝土管顶进过程中对周围土体的扰动、管节间的渗水、跑漏浆液等不利因素。根据西线的施工情况,这项新技术的改进效果较为理想,基本达到了预期的目标,对降低推力起到了明显的效果,改善了顶管机的顶进效果,保证了管道工程的质量,并大大节省了施工成本。

7.1经济效益

(1)这两项施工工艺技术的改进在“济南黄台电厂排灰管道改造工程V标”中应用后,满足了多项设计要求,有效提高了设备的适应性,加快了施工进度;同时与传统泥水平衡顶管施工工艺相比,具有施工进度快、质量有保证等优点。

如果采用东线顶管施工(未技术改进),顶距10~15m/d、顶管机头的租赁费为2.5万元/d、管节安装的人工费为300元/d、100T吊车租赁费为3600元/d,东线全长125m,需10d完成顶进任务,综合费用为28.9万元。而西线(长125m)采用了注浆减阻增封技术改进后,注浆减阻增封部分与供货厂家结合未增加费用,顶距30~35m/d,其他费用不变,工期缩短了6d,综合费用为13.0万元,节约直接成本15.9万元,再加上清运泥浆、管道中无缝钢管的安装等附属项目产生的间接效益,经济效益突破40万元,大大缩短了工期和降低了工程施工成本,并且工程质量和工期都得到了保证。

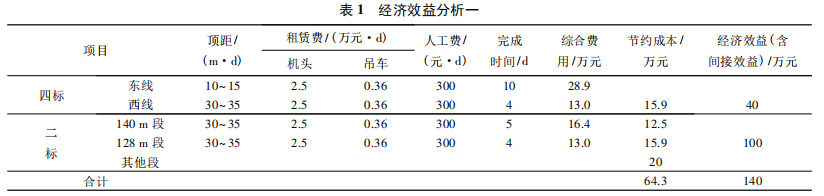

该技术改进后还在污水Ⅱ标顶管工程(DN1600的预应力混凝土管)施工中得到了应用,污水Ⅱ标全长1700m,其中长距离机械顶管为两段,分别长140m和128m,与传统泥水平衡施工方法所需成本进行理论比较,两标段共降低施工成本约64.3万元,产生的经济效益约140万元,见表1。

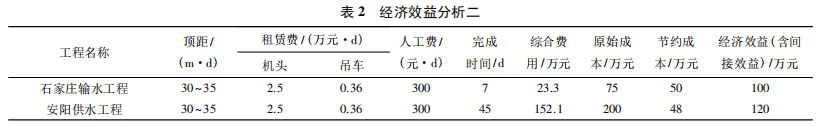

(2)该技术2013年12月在由河南省中原水利水电工程集团有限公司中标施工的石家庄市南水北调配套工程水厂以上输水管道工程第二设计单元施工第二标段成功应用,缩短工期8d,节约投资约50万元,产生经济效益100万元,见表2。

(3)该技术2014年5月在由河南省中原水利水电工程集团有限公司中标施工的河南省南水北调受水区安阳供水配套工程(城区段Kb7+700—Kb10+100)中得到了应用,该工程顶管总长2400m,共12段,顶管管材为JPCCP管,管道内径为1.8m,采用“注浆减阻增封”的核心技术后,缩短工期7d,节约投资约48万元,产生的经济效益约120万元,见表2。

7.2社会效益

小清河的两标段完工后,横穿小清河河底的混凝土管道经验收,高程检测的沉降值少于设计值;石家庄市南水北调配套工程水厂以上输水管道工程第二设计单元施工第二标段和河南省南水北调受水区安阳供水配套工程(城区段Kb7+700-Kb 10+100) 采用的技术改进后工程也已通过验收。实践证明,“注浆减阻增封”的技术改进是经济实用、安全可靠且具有可借鉴性的一种技术改进技术;尤其在黄河领域,它能有效对穿河工程进行控制,减少开挖断面,对缩短工期和降低工程造价具有重要意义,有一定的推广应用价值。

《泥水平衡顶管技术的改进与应用》由唐兴装备整理自《人民黄河》南晓飞,转载请注明出处,如有侵权请联系删除。

sales@tangxing.cn

400-636-9008