顶管施工管道接续配套装置优化施工技术

2022-04-07

运营部

管道接续是钢筋混凝土顶管施工中必要的流程,泥水平衡顶管施工中主要包含进排泥浆管、水气管、高低压电缆、管道支架等装置的安装及接续,同时其也是顶管顶进施工中耗时较长的工艺之一,如处理不当则会费时费力,不利于施工及人力资源成本的控制。唐兴装备专业设计制造顶管机近二十载,接下来将以工程实践为例,系统阐述了顶管施工管道持续配套装置优化的方法。

1.引言

随着顶管广泛应用,其施工三大特点凸显,一是产品固定、人员流动;二是露天高处作业多,手工操作,体力劳动繁重;三是施工变化大,规则性差,不安全因素随工程进度变化而变化。有效降低施工成本,切实提高施工效率对施工单位尤为重要,通过“四新”技术的不断实践和应用,以及群众创新、创效的激励机制,面对日益竞争激烈的市场环境,精细化、规范化、标准化发展模式对于施工单位的发展和保持活力已经刻不容缓。管道接续是顶管施工必要的流程,以深圳福田污水处理厂尾水P3~P4段水平曲线顶管工程为例介绍优化方法。该隧道总长度713m,单节管节长度为2.5m,施工中顶管管节总计284节,需接续顶管管道142次,耗时较长,占用了40%的施工时间。通过创新、创效措施,管道接续从原来耗时4h降低至2h,在提高施工效率的同时有效地节约了施工成本。

2.管道接续优化改造技术

2.1.主要优化内容

为压缩管道接续时间,降低工程施工成本,保证按工期完工,通过项目实际创新管道接续系统,该系统主要由组装式管道支架、高压电缆滑道系统、可伸缩踏板和隧道广播系统等组成。

2.2.组装式管道支架

传统管道支架为整环扁铁焊接结构,该结构需外围加工,成本高,组装时间长,泥浆管需固定在1m高处,接续在工作井内进行,无自动化装置,每次管道接续至少需8人协同作业,工效较低。为充分利用隧道空间,对管道支架进行了改造,仅管节下部1/3圆空间作为管道支架支撑结构,管道支架通过螺栓与木垫片连接(图1)。

图 1. 传统(a)、改进(b)管道支架

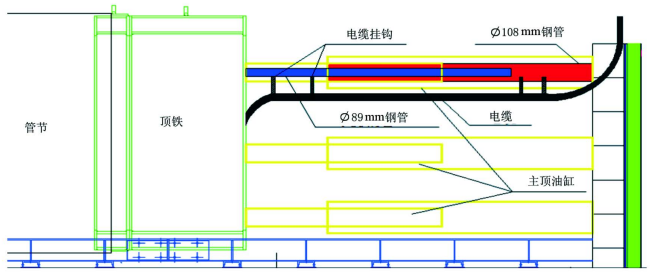

2.3.高压电缆滑道系统

为实现电缆伸缩安全、高效和自动化,该工程设计实施电缆伸缩滑道。主要设计要点为:在主顶推油缸左上方外侧焊接1根2m长(Φ108mm)钢管,焊接2个电缆管沟在钢管下方,Φ108钢管安装方向与主顶油缸伸缩方向相同,截取1根2.5m长Φ89mm钢管,在Φ89mm钢管下方焊接2个电缆沟,Φ89mm钢管前端焊接固定在顶铁上,后端插入Φ108mm钢管,将所有电缆挂在电缆挂钩上,预留一定的伸缩量。随着主顶推油缸的伸缩,悬挂电缆的Φ89mm钢管前后移动,带动电缆伸缩(图2)。

高压电缆滑道系统优点是:①可随主顶推油缸伸缩而自动伸缩,无需人力拖拽,节约人力物力;

②有效保护电缆,防止吊装作业等对电缆造成的挤压损坏;③充分利用井下有限空间,满足顶管顶进施工。

图 2. 高压电缆滑道系统装置结构图

2.4.可伸缩踏板平台

顶管施工管路接续过程中,会排放大量泥浆到竖井中,施工人员在移动泥浆软管和搬运泥浆管路时,踩在泥浆中,易滑倒摔伤,且劳保鞋易被泥浆浸泡损坏。为方便井下施工人员接续管路和存放管路接头和工具,该项目通过制作管道接续伸缩平台,保证平台随着顶环同时伸缩,人员始终能够在这个平台上接续管路和工作,方便井下人员施工,提供稳固的施工平台,提高施工安全性。采用新改造管路接续系统后,实际投入该工艺的施工人员为5名,即可完成该项作业。

2.5.隧道广播系统

根据现场具体情况,分别在井口、隧道中继站位置安装通讯喇叭、麦克风留设于顶管操作台,将喇叭通信线与井口通讯线用绝缘胶带固定在一起,保证顶管施工通讯指令协调统一。操作台实时获取主顶及各个中继站顶进速度及油压,掌握掘进信息,调整掘进参数,遇到突发状况第一时间通知到隧道内各岗位工作人员,降低施工风险,提高工作效率。

3.结论

1)新型管道支架加工成本低,易于运输;在泥浆管道、水气管道接续时,降低作业面高度,便于安装,降低接续作业难度,减少人员投入,缩短管道接续时间,提高工作效率。

2)管道接续伸缩平台装置可以拆卸反复使用,操作简单、拆装方便,避免人员在湿滑的泥浆中工作,改善工作环境,为管道接续人员提供稳定的施工平台。

3)高压电缆滑道系统可随主顶油缸伸缩而自动伸缩,无需人力拖拽,节约人力物力,有效保护电缆,防止吊装作业等对电缆造成的挤压损坏,充分利用井下有限空间,满足顶管顶进施工。

4)隧道广播系统可保证顶管施工指令协调统一。

本文由唐兴装备整理自《石油天然气学报》中的《顶管施工管道接续配套装置优化施工技术》张华芬,杨海东,蒋艳红,张禹,转载请注明出处,如有侵权请联系删除。

sales@tangxing.cn

400-636-9008