地下能源管线施工综合关键技术

2022-04-19

运营部

地下能源管道工程的建设内容一般包括主线管、支线管、各类阀门检查井、地块支线井等施工。建设难点,主要集中在沿线管网工程穿越区域土质差异大,对开挖和支护施工的安全性要求非常高;另外,城市道路沿线的管网受新旧道路的运营维护和施工修复影响大;管线施工过程中,当遇到与密集既有管线交叉施工的区域,由于技术方案的改变会加大建设难度。为此,本文参考了大量类似工程的技术方案,以西虹桥商务区能源管线建设项目为例,介绍了地下大口径能源管道敷设过程中的关键控制点,包括前期的既有管线勘探和不同理设深度的管线施工挖土支护方案,希望为今后类似工程提供一定借鉴。

1工程概况

该能源管道建设项目位于青浦区西虹桥商务区,该区域内集中供能共规划3座能源站,能源供能管网连接着用户和能源站,管网设计压力为1.0MPa。整体管线采用高密度聚乙烯外护管,聚氨酯硬质泡沫塑料预制直埋,保护管直埋无补偿敷设,总长约为19km,管道规格为DN150mm~DN1200mm,钢管管径DN<400mm采用输送流体用无缝钢管,钢管管径DN>400mm采用螺旋缝埋弧焊钢管,材质为Q235B,管路上设有钢筋混凝土结构阀门检查井、泄水井和排气井。

2既有管线勘探技术

2.1 非开挖既有电力管线精确探测定位

为避免施工过程中对沿线相关电力管线、特别是超高压非开挖电力管线造成影响,需对沿线部分非开挖电力管线进行精探,以确保管道施工过程中电力管线的安全。本项目采用全数字化测绘技术,由GPS、管线探测仪以及三维陀螺仪联合作业,进行外业现场采集数据,采集方法如下:

(1)管束初探:利用管线探测仪及DCI导向仪对电力井进行逐孔初探,确定管束数量。即对于电力井中所有的孔进行逐一探测,探测距离为20m左右,其中无线的空孔利用DCI导向仪进行现场探测,有线的孔利用RD4000管线探测仪逐孔进行探测,根据各个孔现场探测的结果来确定此电力井管束数量。

(2)管线精探:管束初探确定好电力井管束数量后,对同一束管束选择其中一个孔进行整条电力管线探测,有空孔的进行陀螺仪管线探测,无空孔的采用RD4000管线探测仪进行整条电力管线探测。

管线探测中,因管线材质、技术限制、管线排设周期变化快等原因,提交的物探成果与实际情况可能存在定误差,特别是非开挖管线,除需考虑探测误差外,还需考虑管束直径以及管线保护范围。

2.2 非金属PE燃气管物探方法

与本工程管线交叉的燃气管线为非金属PE材质,而常规的非金属PE管线不具备导电和导磁的基本属性,因此不能用常规的金属探测仪进行地下非金属管线的勘探,而本工程中地下非金属管线由于具备一定数量导致了整体探测难度的上升。

在非金属管线探测中,使用的仪器需要有较高的分辨率、较强的抗干扰能力。同时,探查精度应符合CJJ61-2017《城市地下管线探测技术规程》中规定的精度要求;而且应具备足够大的发射功率和多种发射频率可供选择,最重要的是应具备快速定深和定位的基本功能。综合考虑选用燃气管道探测仪(见图1)。

2.2.1 燃气管线探测仪操作方法

将探测仪器的音频箱连接到燃气调压箱(见图2)和放散阀(见图3),以PE管内的气体为介质在管道中传输声波信号。音频驱动器产生一个特殊频率的音波信号发射至管线内,经声波带动附近的气体粒子产生振动,下一气体粒子由振动的粒子带动而产生振动,声波信号在PE管内如此向前传输。声波信号通过PE管道经土壤传播到地表,一般土壤条件越好,越能得到更准确的声波信号,值,而夯实的土地会比松软的土地得到更好的效果,尤其能达到更远的传输距离。

2.2.2 既有管道定位方法

当发射机安装后,手持接收机以音频驱动器接入点3m为半径画圆,寻找信号强点,具体可通过观察屏幕数据显示及耳机声音来确认。当确认相对最大点后,可以判定此时拾音器位于管道正上方。将此点与接入点连接起来,继续寻找下一个最强点,依次连接强点就可精确定位出被测管道的路径。

3复杂情况下管线施工及监测技术

3.1 支护与开挖技术

在既有管线根据原有设计图纸结合现场勘探后,可编制管道理设的具体施工方案。本次能源管线施工场地条件复杂,根据工程的初步勘察报告,本工程基坑开挖深度范围的土层主要以黏土和杂土为主的土质,相对较松散故地质条件较差,同时管道基坑深度较大。通过与设计讨论后决定,对于基坑开挖深度小于3m的浅埋区直接放坡开槽;3m以上深度采用拉森桩钢板桩、工字钢或型钢支护方式。

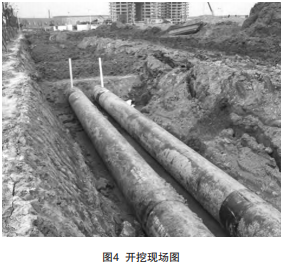

对于深度小于3m的沟槽,如现场土质和周边环境可行情况,可采取直接放坡开挖的施工方法,土方挖出后留置相应回填土,其余外运至弃土场。施工前对拟开挖区域范围内的障碍物进行清除,在大型机械移动或边坡进行材料与土方堆放时,应与开挖边缘保持距离以维持边坡的稳定,材料和土应堆放在基坑边缘1m以外处,且高度不超过1.5m(见图4)。

对于管道理设在3m~7m,在满足安全性前提下,选取合适型号拉森钢板桩及支护型钢,可以适当减少施工成本。根据不同的埋管深度,采用不同的拉森钢板桩及型钢支护形式。

3.2 泥水平衡顶管施工关键技术

本工程中,常规空旷地带的管线采用开挖施工方式,而在管线穿越某区域时由于周边地下管线密集复杂,根据施工图纸和已有的勘探报告,拟施工的能源管道处于一根DN1000的雨水管,一根DN400的市政污水管和两根管径分别为DN500和DN400的燃气管道下方,还有埋地的电力电缆和电力工井。故采用顶管施工技术能在非开挖的方式下避让地下管线,缩小对其的影响。

现场采用的两个顶管井的最小内净尺寸约7.4mX7m(工作井),7.4mX4.5m(接收井),顶管井深度约为8m,根据周围环境情况,需采用SMW工法桩围护,即在高压旋喷水泥土桩内插入H型钢或拉森式钢板桩。这种支护形式同时具备抗渗和受力两种功能,使顶管工作井基坑处于安全作业环境(见图5)。

顶管时初始顶进首先应破洞,在破洞前应完成洞口上方土体的加固处理防止坍塌,采用钢封门技术即在出洞口的基坑外侧用一排拉森钢板桩把整个洞口封住,然后拆除井内洞口的砖墙等,再把顶管机徐徐推入洞内,把钢板桩一根根的拔起至洞口顶部;接着顶管机入土,开动顶管机刀盘,用主顶油缸缓慢把顶管机推入土中,当顶管机推进到可以下第一节砼管的最小距离时,将涵管放下去,这一节特殊管与顶管机后壳体连接成一体;最后按上述方法把第二、三节砼管推入土中,待前三节砼管顶进完成后,应从注浆孔处注浆,这样易形成浆套,使三节联成整体防止机头在土中下沉。

初始顶进完成后应进行一次全面的测量。顶进中遵守严格的复核制度并记录。距进洞50m时进行一次全线测量,顶进完成后应及时将机头从接收井上方取出。

3.3 管道沉降防范及监控技术

上海区域空调能源管道集中供能尚处于起步阶段,目前并没有太多的工程实例,如深基坑变形过大可能发生透水现象,会产生极大的社会负面影响和经济损失。同时本工程施工区域位于其他版块的红线附近,既有的很多管道紧邻深基坑,施工过程中的沉降和位移变形会给各类管道造成很大的影响,需要在施工中和施工结束后进行周密的监测并与监测单位及时对接。

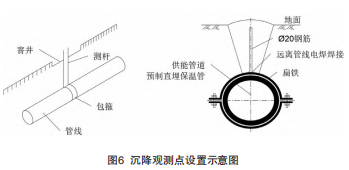

在施工期间沿着能源管线走向每50m布设一个监测点,采用直接监测点形式对管线进行监测,监测点由能源管线施工单位在铺设管道同时对管线进行抱箍式设点,在抱箍顶面钢筋观测标引到地表并砌保护井(见图6)。实际检测数据按照200m间距记录,当出现报警或紧急情况时,增加检测点数据采集密度。监测点为采用抱箍连接的沉降指示杆,抱箍固定点为供能管道外套管。能源管线的沉降观测点随管道埋设后,伸出地面的沉降标识,在现场要做好保护,同时对每个点进行拍照与编号,形成系统性沉降观测资料,并将每一个观测点的点名、所在管段里程、点位略图、实埋标识断面图及委托保管等信息记载成册形成报告。

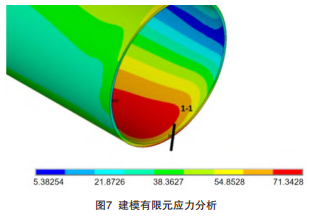

本工程在施工后因周边其他工程抢工期导致的不规范操作,引起管道发生竖向沉降,最大处达到12.5cm。根据不同区域实测沉降数据进行有限元仿真,详细分析模拟管道的应力分布和变形情况,预测管道发生弹性变形的极限沉降量,对后续运行和维护检测具有参考意义(见图7)。

4注意事项

不同大型能源管线的理地敷设技术,重点要做好开挖前的管线探测、开挖中的支护和开挖工程后的沉降预测,针对上述三个过程,注意事项如下:

(1)在大型埋地管道施工前,特别要注意既有的电力、通信和燃气管线,故工程开展前期应编制初探和精探方案,并使用合适的探测仪器以及时发现各类既有管线。

(2)针对不同埋深的管道,其挖土和支护的作业方式不同,在施工时应严格遵守经过审批或通过论证的施工方案以确保施工作业的安全。

(3)大型管线理设施工结束后,应根据施工区域的地形设置管线沉降监测方案,同时在施工前期推荐使用沉降的仿真模拟,对管线受力集中的位置要加强支护以延长管线的使用周期。

5结语

大型理地管线的施工集成了建筑和机电的综合技术,其建设的危险性和难度较大,而随着市政建设力度的不断扩大,该技术在未来会得到广泛的运用。该施工技术在未来的优化可围绕基于数字化控制的高效开挖专项装备、大型埋地管线沉降自动报警体系、大型埋地管线泄漏预测的智慧系统开发。

全文由唐兴装备整理自《地下能源管线施工综合关键技术》梁雄,转载请注明出处,如有侵权请联系删除。

sales@tangxing.cn

400-636-9008