15m级三车道矩形顶管在下穿城市主干道工程中的应用

2022-03-28

运营部

由于类矩形顶管空间利用率高、施工速度快以及功效快等优点,矩形顶管技术得到了快速大范围的应用,在人行横通道、车行通道和综合管廊等进行了工程建设。但其断面最大目前仅为10m,无法满足三车道快速路功能要求,在矩形顶管应用领域亟需突破。唐兴装备致力于非开挖设备设计与制造,接下来将通过嘉兴市快速路环线大断面矩形顶管下穿南湖大道工程,介绍15m级三车道矩形顶管技术的应用。

1工程概况

南湖大道作为嘉兴市通往南湖景区的重要道路,地下管线密布,承担市区南侧对外主要交通流量。根据总体规划设计,快速路环线需下穿南湖大道,不便采用明挖施工。经前期研究与专项论证,下穿南湖大道节点推荐采用特大断面矩形顶管实施。嘉兴市市区快速路环线工程采用城市快速路标准,设计时速80km,双向六车道。

2矩形顶管工程设计

2.1矩形顶管总体布置

现状南湖大道道路红线总宽约60m,快速路环线地下道路中线与南湖大道相交角度为79°。在南湖大道两侧设置工作井,始发井尺寸为35m×25m,接收井35m×15m。进出洞三轴搅拌桩+双重管高压旋喷桩进行加固,加固体两侧超过管节边各3m,纵向加固长度为围护结构外8m。加固指标:无侧限抗压强度不小于1.0MPa,渗透系数≤1×10-7cm/s。

地下道路矩形顶管段全长100m,分离式顶进,为保证快速路线形顺畅性,南北线顶管净距1.2m,如图1所示。

单线顶管管节67节,每节长度1.5m。顶管结构覆土厚度5.68m~6.2m,管节顶部距离最大埋深地下管线距离约3.2m。顶管穿越区域土层分布如图2所示。

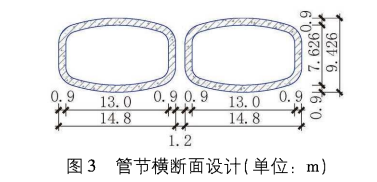

2.2矩形顶管管节设计

为满足快速路双向六车道的交通功能需要,隧道设计为分离式双孔形式,单孔横向净跨度13m。根据顶管受力分析,设计采用顶底部起拱的类矩形结构形式,以便于顶底板更好地适应大跨带来的受力需要。如图3所示,管节外轮廓高9.426m,宽14.8m,壁厚0.9m,混凝土强度等级为C50,抗渗等级P10,管节整节预制。管节纵向按1.5m长度一节,单节重量135t,宽度14.8m,高度9.426m,结构含筋量290kg/m3。

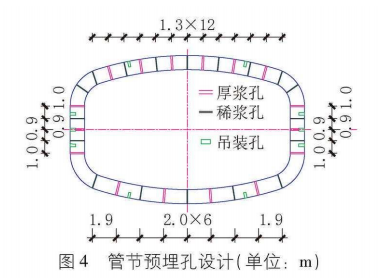

结合施工注浆、吊装、止退及机械要求,在单节管段设置16个DN80厚浆孔、18个DN38稀浆孔、10个DN120吊装孔以及相应预埋钢板连接件等功能性构造,如图4所示。

2.3管节纵向设计

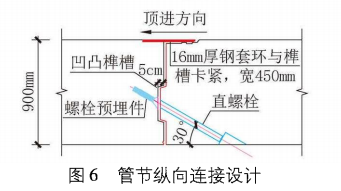

顶管管节之间采用F承插口形式,设置钢套环,长度460mm,厚度18mm,结合两道鹰嘴橡胶密封垫形成防水体系。其中鹰嘴橡胶密封垫以及管节端部设置的多层胶合板均具有相互协调的变形压缩能力,可保证顶管顶进过程中发生一定姿态偏差后的防水效果。

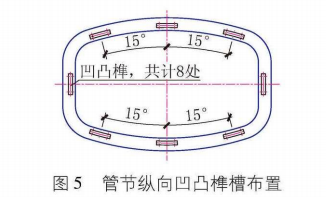

管节两端面设置8处凹凸梅槽,每个樟槽设置2个M36直螺栓,以便控制管节纵向不均匀沉降,如图5、图6所示。

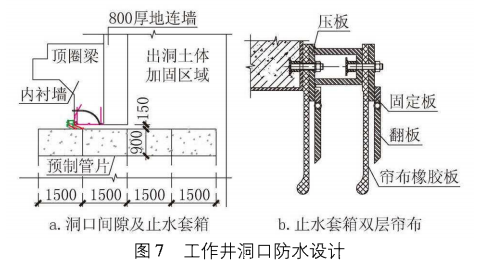

2.4洞口防水设计

在始发井和接收井内衬设置进出洞口,预留字同口与顶管管节设置一定间隙,始发井间隙15cm,接收井间隙20cm。洞口钢环安装双层帘布橡胶板,进行顶管顶进过程中的洞口防水,如图7所示。

顶进完成后,通过洞口钢环预留的注浆孔对洞口外侧管节搭接部位进行注浆止水和加固。

2.5矩形顶管顶力设计

总推力由推进机前端的迎面阻力和管壁外周摩阻力决定,总推力随顶进距离的增加而增大。在正常推进中,总推力的增大是缓慢的,在到达接收端时达到最大。本工程类矩形顶管设计顶推力F计算过程如下:

F=F1+F2+F3 (1)

F1=PaA1+P0 (2)

F2=μPaA2 (3)

F3=DL0f (4)

式中:F1为顶管迎面阻力;F2为无浆套管阻力;F3为有浆套管阻力;Pa为隧道中心土体主动土压力,近似取断面2/3深度处土压力;A1为机头顶进前舱面积;P0为地面超载;μ为外侧无浆区域与土体的摩阻系数,通常选用0.35~0.45,通常该无浆区域包括顶管机头以及机头随后泥浆套不易形成的部分管节;本工程A2取10m长度外表面面积;D为管节周长;L0为顶进距离;f为摩阻系数,通常取8kPa~15kPa。考虑最不利参数计算,本工程设计顶推力最大为101515kN。

3矩形顶管工程施工

3.1工程特点及技术难题

结合工程实际及矩形顶管工艺特点,本工程施工过程中存在如下技术难题:

(1)特大断面矩形顶管机研制;

(2)掌子面土体改良技术;

(3)矩形顶管顶力控制技术;

(4)特大断面矩形顶管沉降控制系统;

(5)特大断面矩形顶管进出洞防水控制。

3.2矩形顶管机

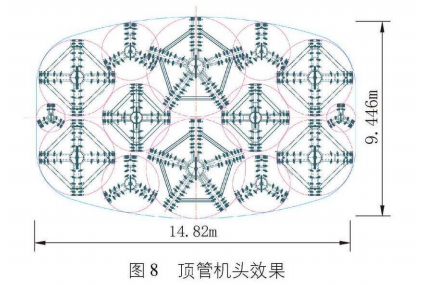

为满足特大断面类矩形顶管的开挖要求,顶管机设计采用前6后8共计14个刀盘,如图8所示。最大刀盘直径4.66m,最小刀盘直径1.35m,刀盘均可独立操控,综合刀盘切削率89.9%。在顶管机下部设置3处螺旋出渣孔,螺机筒径700mm,出渣能力154m3/h,可有效控制顶管出土,有效控制掌子面稳定和安全。

3.3泥浆减摩技术

现场选用制浆剂进行配比试验,测试减摩泥浆的黏度、滤失量、析水率、泥膜固相物质量等参数。现场试验中泥浆黏结度随时间变化情况,减摩泥浆黏度和滤失量随固液比增加基本呈线性变化,采用6%固液比可保证泥浆稳定性,在72h时未产生离析,同时固液比大的泥浆容易形成泥浆套,且泥皮较薄。

3.4顶管顶力控制

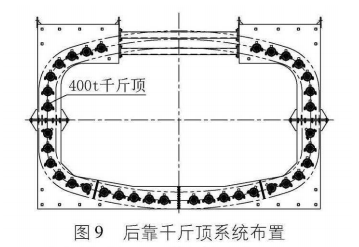

根据设计计算与预估,类矩形顶管最大顶推力101515kN,在始发井内设置顶推架系统,顶进油缸采用36个400t千斤顶,最大顶推力144000kN,施工安全系数约1.4。单个千斤顶最大行程2500mm,可独立控制,以便及时进行纠偏。千斤顶采用U型布置形式,分别于底部、侧边以及局部顶部设置,如图9所示。

为防止顶管管节吊放过程中,已顶进管节可能存在的后退风险,在工作井对称设置止退装置,在顶进油缸收回更新管节前,通过止退销对已顶进管节隧道进行位移约束。

3.5顶管姿态控制

施工采用实时呈现顶管机运行参数和顶管施工状态,对施工过程进行360°无死角管控,及时有效传达各级指令,运用信息化手段及时调整顶管顶进参数,确保顶管施工高质量推进。

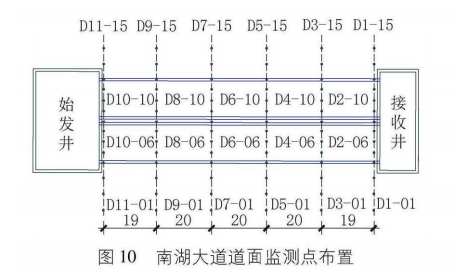

4顶进施工监测

为掌握顶管顶进施工过程中对周围建(构)筑物的扰动影响,及时了解施工中出现的问题,保证施工安全、有效的进行,对顶管顶进影响范围内的南湖大道地面进行沉降监测。沿顶管中心线布置11处监测点,纵向间距5m,间隔10m布置横向测点,每处横向测点布置15个,横向间距5m,测点数量共计100点,如图10所示。

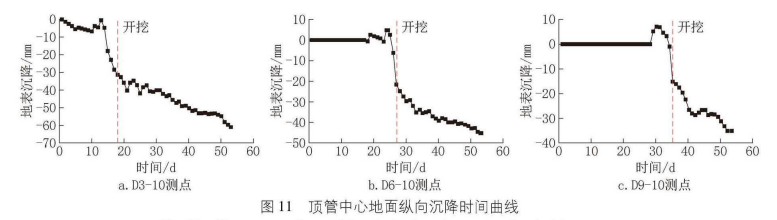

根据沉降数据分析(图11),地表变形最大沉降位于北线中心线正上方,最大沉降量6cm,最大沉降发生在顶管机头通过后2~3天,个别测点在机头靠近时略微隆起。沉降分布和变化趋势符合一般暗挖隧道沉降影响规律,但也呈现无隆起、沉降略大的特点,经初步分析主要原因在于覆土较浅,无法维持掌子面较大压力,掌子面压力大时往往产生地表泡沫挤出。

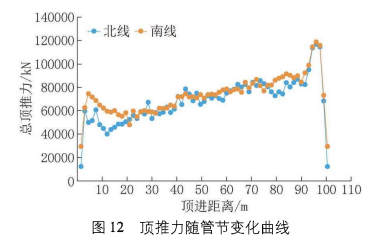

本工程北线7月1日始发推进,8月15日贯通,历时46天;南线9月15日始发,10月22日贯通,历时38天。其中最快掘进速度平均为3m/d,单日最多顶进3环。南北线顶推力最大值约120000kN,出现在顶进后期进入接收井加固区,如图12所示。通过数据拟合延米摩阻力约475kN,管节表面单位面积与地层之间的摩擦阻力约11.55kN/m2。

5结论

1. 工程实施过程中,南湖大道地面交通基本未受影响,各项施工参数均达到预设标准。

2. 浅覆土大断面小净距的矩形顶管施工背土效应较明显,引起的地表沉降较大,仍需进一步研究减小背土效应措施。

3. 15m级矩形顶管工艺设计与施工成果对于促进城市地下工程的建设具有重要的现实意义。

本文由唐兴装备整理自《特种结构》中的《15m级三车道矩形顶管在下穿城市主干道工程中的应用》武启诚,刘江军,袁森林,刘常利,转载请注明出处,如有侵权请联系删除。

sales@tangxing.cn

400-636-9008