浅埋富水地层特大断面矩形顶管隧道掘进分析

2023-03-16

运营部

顶管施工技术是继盾构隧道之后发展起来的一种地下隧道非开挖施工方法。 因其具有综合成本低、施工效率高、不中断城市交通等优点,被广泛应用于城市主干道、地下人行通道、地铁、综合管廊等工程中。近年来,随着城市地下空间开发需求的加大,顶管隧道工程逐渐增多,开挖断面也越来越大。目前,国内10m级顶管装备已经发展成熟,并在工程中得到了很好的应用。随着隧道断面的增大,对顶管装备及其施工技术提出了更高要求,但国内外相关研究仍落后于工程实践。本文依托的顶管隧道工程是目前国内外首个3车道矩形顶管隧道(14.82m×9.446m)工程,开挖断面是双车道顶管隧道的1.5倍以上,具有断面超大、覆土浅、净间距小等特点,顶管装备设计和地表沉降控制难度较大。本文从多刀盘开挖系统、减摩注浆系统及三螺机出渣系统3个方面介绍了特大断面矩形顶管的设计优化方案,通过对推力、刀盘转矩、土层压力等主要掘进参数进行统计分析,对特大断面矩形掘进机整机关键系统设计及工程应用关键技术进行探究,揭示了顶管掘进过程中主要顶管盾壳受力及土舱压力分布和变化规律,总结了多刀盘开挖系统刀盘转矩影响因素,并分析了特大断面矩形顶管施工引起的地层沉降特点,以期研究成果对今后同类特大断面矩形顶管隧道工程装备设计和施工提供参考。

1 工程概况

嘉兴市市区快速路环线工程下穿南湖大道区段采用类矩形顶管法施工,隧道左、右线平行布置,净距仅1.2m,单洞长100.5m。顶管先从南湖大道西侧始发井始发,掘进左线,下穿南湖大道后拆运至始发井再掘进右线。工程采用整体预制管节,环宽1.5m,断面尺寸为14.8m×9.426m。钢套环下设有环向储浆槽,注浆时泥浆首先充满储浆槽,之后沿钢套环与管节之间的出口均匀进入开挖间隙中,有效提高泥浆套形成质量。顶管隧道埋深5.68~6.54m,隧道上覆土主要为杂填土和淤泥质粉质黏土,开挖范围内主要为粉质黏土和砂质粉土。隧道所处场地稳定水位埋深为0.50~2.90m。

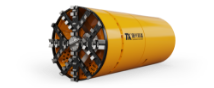

2 顶管装备

本工程采用多刀盘辐条式土压平衡顶管,主机尺寸14820mm×9446mm,最大推力142890kN,最大掘进速度达40mm/min。针对工程断面大、覆土浅、间距小等特点,优化设计了多刀盘开挖系统、减摩泥浆注入系统、出渣系统等关键系统,提高顶管的地层适应性和掘进效率。

2.1 多刀盘开挖系统

本机采用前6后8的14刀盘开挖系统。前部6个大直径刀盘具有高效出渣和支撑稳定掌子面的作用,后部8个小尺寸刀盘在切削土体的同时,具备较好的渣土导流功能,土舱内可形成5个渣流通道。通过对14个刀盘的合理布置,开挖面刀盘切削率达90%,各个刀盘均设置有3~5个搅拌棒,土舱渣土搅拌率在70%以上。

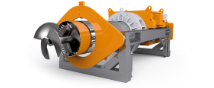

2.2 减摩注浆系统

针对特大断面矩形顶管减阻问题,在顶管前盾和尾盾分别设计了28个注浆孔 。通过上位机及自动球阀控制注浆压力、时间、注浆量等参数,有手动控制和自动控制2种注浆模式。自动控制模式下可设置注浆时间和注浆压力,当达到设定注浆时间后,系统将按压力控制优先继续进行注浆,提高了减摩泥浆注浆效果,确保在盾壳四周形成完整的泥浆套,减小顶管主机受到的地层阻力。减摩泥浆选用复合型钠基膨润土,通过配比试验确定其膨水比为0.12。

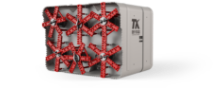

2.3 三螺机出渣系统

针对特大断面矩形顶管掘进过程中高效、均匀出渣问题,结合开挖系统多刀盘布置形式,设计了三螺机出渣系统,在土舱底部合理布置了3个进渣口,掘进过程中通过对3个螺机出土量的协调控制,确保土舱各区域高效、均匀出渣,并能有效控制舱内土压力,减小压力波动以稳定支撑开挖面土体。

3 系统设计

3.1 多刀盘分布设计方法

特大断面开挖系统设计主要面临大跨度下左右土舱压力不平衡以及掌子面失稳等问题。开挖系统设计需要在保证断面开挖率的前提下,提高渣土流动性以及掌子面稳定性。为得到适用于本项目断面的最优刀盘分布形式,根据刀盘分布控制参数建立边界条件,采用迭代算法利用 MATLAB 进行求解。分析比对后,为满足盾体分块以及渣土流动性要求,选取 14 刀盘开挖形式。刀具根据项目地质情况采用切刀+鱼尾刀形式。

3.2 大跨度盾体结构设计及优化

盾体结构对已挖掘但尚未衬砌的隧道段起临时支护作用。对于超浅覆土工况,特大断面矩形掘进机盾体所受载荷除周围土层的水土压力及地面载荷压力外,还需考虑项目地层的承载力。为避免主机质量过大导致掘进栽头现象,盾体设计不仅要满足结构在强度、变形方面的严格要求,而且需要实现一定程度的轻量化。为优化盾体整体受力结构,同时考虑加工及运输要求,盾体采用左、中、右分块方式。

3.3 掘进机姿态及沉降控制

为保持大跨度土舱压力平衡,防止掌子面失稳、姿态发生偏离,开发多螺旋输送机自动控制系统,将计算机控制器与PLC 进行结合,为多螺旋输送机出渣提供一种新的控制方法。同时,为实时掌握土舱各部位压力,给螺旋输送机控制提供输入参数,在土舱隔板上中下、左中右位置布置19个土压传感器。基于以上控制模式,提出了一种针对大跨度断面的土压与铰接系统协同纠偏技术。当主机姿态发生偏转后,通过控制单侧螺旋输送机出渣速度控制单侧土压,并结合纠偏系统进行纠偏。

4 总结

(1)顶管掘进推力均随掘进距离线性增加。本工程采用的减摩注浆、管节外侧涂蜡等减阻措施效果显著。

(2)刀盘直径和安装位置对刀盘转矩均有直接影响,直径越大、高度越低的刀盘转矩越大,刀盘额定转矩有较大的优化空间。

(3)在顶管盾体结构设计时需考虑掘进时的土体挤压荷载。在顶管掘进期间应保持较高的土舱压力,避免管节拼装后压力减小至原地层土压力以下,造成较大地层沉降。

(4)顶管掘进后地表沉降量前期迅速增加,之后增速变缓;开挖后的地层横向沉降槽呈“盆”状,隧道上方地表2倍顶管开挖宽度范围内的沉降量较大,施工中需重点关注该范围内的地表构建筑物。

本文由唐兴装备整理自《浅埋富水地层特大断面矩形顶管隧道掘进参数分析》王发民,孟庆军,《特大断面矩形隧道掘进机关键系统设计与应用》贾连辉,谌文涛,转载请注明出处,如有侵权请联系删除。

sales@tangxing.cn

400-636-9008