中心城区斜坡连通道矩形顶管施工关键技术

2022-04-21

运营部

城市地下空间建设规模不断扩大,中心城区大部分地下空间均已进行开发利用。但由于规划及权属问题,地下空间之间呈现碎片化、零散化,为提高其利用效率,对已有或待建地下空间之间需要通过地下连通道使其成为整体。加之存在多年前规划的老城区道路狭窄,无法扩大其面积只能通过提高空间利用率来解决交通问题,地下连通道亦可有效的缓解城市交通的压力。明挖法连通道施工因其产生的噪声、扬尘污染以及对地面交通和周边环境的不利影响,导致其渐渐不适用于中心城区地下连通道的建造。目前暗挖主要采用箱涵顶进、管幕法、管幕结合箱涵顶进、矩形顶管等非开挖的方式进行施工居多,这些施工方法多应用于直线、短距离、同一水平面的地下连通道。但由于相邻地下空间先后开发两端结构错层或标高不一致产生高差、原有地下构筑物影响、地质条件的差异性等会导致地下连通道工程线路产生一定的坡度。目前关于带坡度的中心城区地下连通道非开挖施工案例较少,如何在带有一定坡度的情况下以非开挖施工方法顺利建造地下连通道,是值得探讨和研究的问题。基于此,本文依托具体工程实例,开展中心城区斜坡地下连通道矩形顶管施工关键技术研究,以期为背景工程的顺利实施提供技术支撑,并为以后类似工程提供可供借鉴的经验参考。

1 背景工程概况

本文背景工程黄浦区123街坊地块与132街坊地块之间太仓东路地下连通道工程项目位于太仓路下,靠近西藏南路(见图1),在地下2层连接123地块和132地块,采用顶管法施工,总长度为29.6 m,净宽度为6m。

123地块与132地块地下通道采用矩形顶管法,由132地块自北向南向123地块2.5%上坡顶进。地下连通道矩形顶管整体顶进全长约29.6m,工作井内径尺寸为10 m x10 m,工作井吊装尺寸8.9mx10 m。顶管覆土8 m ~8.58 m。

顶管始发井设置于北侧132地块内,通过在顶板、B1板开洞完成设备及管节的吊装。考虑南侧123地块在连通道处为塔楼,不具备设备接收井的条件,故顶进结束后,顶管机钢壳留置通道内,机头拆解后退回132地块井内,从顶管始发井吊出来。

2 施工设备选型

根据背景工程施工所在土层的地质特点,其主要施工的土层位于淤泥质黏土层,地层的渗透系数在10-7m且施工场地位于闹市区,周边建构筑物密集,交通流量大,对施工变形要求非常严苛,基于多年的暗挖法施工经验,确定选用4 400 mm x7 010 mm x5 010 mm(长x宽x高)配备多刀盘的矩形土压平衡顶管机施工。

要求所选择的矩形顶管机需要具备如下性能:

1)刀盘驱动形式为电机,体积小,驱动传输效率高,且,便于安装、操作、维修和管理。

2)刀盘采用六刀盘布置(见图2),六个同等大小的刀盘3x2匀布排列,切削率要求达到90%以上。

3)电控系统中刀盘具有变频器启动功能,可降低启动电流对电网的冲击,保护机器免于损坏,提高机器的使用寿命,可提高机器的操作性能和可靠性,同时减少工人的劳动强度。

4)螺旋出土系统采用变频调速控制,有利于保持土压平衡,有效地控制地面沉降。

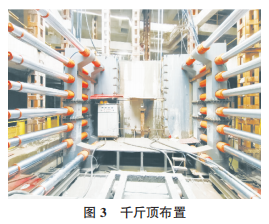

工作井内布置千斤顶主顶装置,主顶装置行程3500 mm,总顶力要求达32 000 kN。单个主顶千斤顶顶力为2 000 kN,故布设主顶千斤顶16只,每侧8只,两侧成对称布置(见图3),且每个千斤顶都有油路控制系统,都能独立操控。

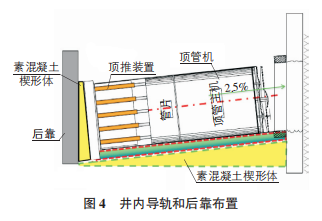

若要确保带坡度矩形顶管工程顺利实施,则在矩形顶管机头顶出洞口阶段,即与坡度轴线平行,方可确保顶管管道整体坡度处于可控范围内。针对所存在一定的坡度,需要上坡始发出洞顶进,工作井内增加一定坡度的素混凝土楔形体,以确保顶进合力中心在连通道轴线上。具体操作是在底板上回填素混凝土预设向上的上坡角,导轨的坡度跟着素混凝土走,钢后靠板与混凝土反力墙间同样回填的素混凝土,下宽上窄(见图4)。

3 施工关键技术

3.1 施工关键参数确定

1)顶推力。

顶管施工其顶力随顶进距离成正相关关系。顶管工具管出洞施工正面土压力未建立之前,主顶力应循序渐进不能过大。正常顶进过程中顶力不能有突变,且不允许有突变,应该缓慢增加。本文背景工程经测算,其实际顶力17 106 kN+加固土层的切削顶力+纠偏张角的顶力(大约3000kN),实际启动顶力最大应在2 000 t左右,小于顶管机额定主顶力(32 000 kN)的65%。

2)正面土压力。

土压平衡式顶管机的原理是利用压力仓内的土压力来平衡开挖面水土压力。因此平衡土压力的设定是顶进施工的关键。土压力采用Rankine压力理论进行计算,根据计算,本工程初始土压力设定为P上=0.17 MPa,P下 =0.2 MPa。以上理论计算数据可以作为土压力初始设定值,土压力值应根据顶进施工过程中其他实际顶进参数、地面沉降监测数据等进行相应调整。

3)顶进速度。

初始阶段顶进速度宜控制在每分钟10 mm左右,不能太快。当正常施工时,顶进速度宜控制在不超过每分钟20mm。

4)出土量。

出土量需要严格进行控制,正常出土量略小于计算出土量。一节管节长度范围内的计算出土量为52.53m。再,加上泵送注水量,实际上一节管节出土量控制在53m3左右。当理论出土量与实际出土量偏差超过1%时,应调整顶进参数,保证偏差范围在1%之内。顶进过程中,出土量要与顶进的刀盘取土量相一致,此时对管道周围土体不会产生影响,进而确保地表亦不受影响。严格控制土体切削尺度是确保出土量与取土量一致的关键,需要土压力表与实际出土量相结合,防止超量出土。

3.2 出洞施工技术

1)洞门止水装置安装。

由于顶管机和管节与出洞口的预埋钢洞圈之间存在建筑间隙,在工作井预留洞门上必须安装止水装置。以防止顶管机和管节顶进时预留洞口泥土和顶进过程中压注泥浆流失。

清除预埋钢洞圈上面的混凝土渣和锈,确保预埋钢洞圈表面光滑、平整,在预埋钢洞圈表面抹一层黄油,在预埋钢洞圈上面安装M20 x110的双头螺栓,并且黏紧达到紧固件标准,橡胶帘布安装上面,安装固定板和翻板,按紧固件的标准黏紧螺栓,以保证帘布橡胶板的密封性能。

2)洞门凿除。

洞门凿除之前,在洞门范围内施工5个梅花状探测孔进行取芯检测,孔的深度约为1.5m,观察孔内的渗漏水情况和取芯检测结果。如果孔内没有水流出且监测结果满足设计要求,则可以开始凿除地下连续墙。如果孔内有连续流水,则即刻将孔封住,在凿除部位和围护之间补做压密注浆堵漏,然后再凿除;如果取芯检测没有达到设计要求,需重新加固达到设计要求和设计强度,然后才能凿除。

洞门尺寸为7300 mm x5300 mm,洞门范围内需要凿除的部分为厚1000 mm的地下连续墙。首先将开挖面地下连续墙的钢筋凿出并裸露,凿至迎土面钢筋全部外露为止,然后顶管机刀盘抵达洞门,再将钢筋割除,打穿剩余部分围护结构,并检查确定无残留钢筋且清理残留的混凝土块。

3)矩形顶管出洞。

顶管出洞口凿除地连墙以后,正面为全断面的MJS出洞加固区,宽度4.2 m,顶管顶进速度应尽量放慢,使刀盘能对水泥土进行完全的切削;为防止切削不到盲区,在顶管机前段部分安装焊接相应的刀齿,并通过加注一定量的清水润滑和软化土体(本顶管机土压仓胸板上面有4把固定式水枪和4把360°旋转式水枪),清水应少量逐步添加,直到与盾构土相似为宜。在水泥土被基本排出且螺旋机内出来的土为全断面的原状土后,把顶管机与前3节管节焊接起来,并适当的逐渐提高顶进速度。

4)止退装置安装。

在初始顶进阶段管节摩阻力较小,远小于正面水土压力。当一节管节顶完,主顶千斤顶缩回,此时若不对已顶进管节进行临时固定,则管节将在正面土压力的作用下后退,进而损坏洞口止水装置等,严重的还会导致水土流失对周边环境安全构成威胁。本工程是上坡顶进,主推千斤顶缩回后,工具管和管节存在自重在后退方向的一个分力,止退装置安装对本工程上坡顶进显得尤为重要。

止退装置焊接在发射架基座上,当顶管机顶进一节管节结束后,油缸回缩前,用铁销子插入管节中间预留孔中。顶管贯通后,止退装置需在全部管节采用钢板拉结完成后才能拆除。

3.3 进洞施工技术

顶管机刀盘在顶进到接收井围护结构外缘100 mm时,此时顶管机停止顶进,凿除围护结构地下连续墙后再继续顶进。依次从外到内、从上到下进行凿除。待洞门凿除工作完成,顶管机顶进到设计指定的位置,然后将顶管机与管节分离,洞门封堵、注浆,开始人工清除刀尖与地墙外壁间的土体及机头胸板前段刀盘空隙处的土体,同时开始拆除机头壳体内马达、螺旋机等。拆除刀盘、前段与后段分离,吊运矩形顶管机。本工程创新采用一种“金蝉脱壳工艺”的方式进行顶管进洞施工,其具体实施如下所述:

1)顶管机停到指定位置,洞门封堵完成后,在顶管内部开始割除刀盘。

2)开始设备拆除。

3)内部预先架设提前备好的钢支撑结构,因为设备内部被拆解后破坏了设备之前原有的内部结构,同时考虑到后期工程中钢筋混凝土浇筑时也需要切割设备的勒板,所以在拆除之前也在中部增设起临时作用的钢支撑结构保证工程的安全和高效以及机壳整体稳定性。

4)依次拆解机壳内部螺旋机、油泵、马达等设备,向始发井运输,最后使其从始发井缓慢安全的吊出。

5)切割设备的胸板。

3.4 触变泥浆减阻

无论什么形式的顶管,注浆减阻都是其关键环节。运用触变泥浆减少掘进机、管节与周围土层之间的摩擦阻,力,可有效减少顶力和管节受力,确保工程施工安全高效顺利进行。

本工程除了在顶管机头后部设置了6个泥浆注浆孔,还在管节相应部位设置了10个补浆孔(见图5)。顶管施工过程中,要及时有效的随顶随压注触变泥浆。补浆孔开启和补浆量则根据施工具体工况确定。注浆压力控制值为0.3 MPa。触变泥浆由优质膨润土加水配制而成,要求具有良好的稳定性和一定的黏度。

4结语

本文针对目前带有一定坡度的中心城区地下连通道非开挖施工案例和相关研究较少的问题,依托具体工程实例,开展中心城区带坡度的地下连通道矩形顶管施工关键技术研究。研究和探讨了本文背景工程矩形顶管施工设备选型、矩形顶管进出洞和触变泥浆注浆减阻等施工技术,并对其技术要点进行了较为详细的阐述。特别是针对坡度问题,提出了适宜的井内始发导轨和反力后靠改造方法,确保了顶进合力中心和带坡度的连通道轴线一致。本文背景工程经过近20d的顶进,目前已经顺利贯通监测和测量数据等显示,顶管进洞偏差和周边环境影响都控制在毫米级,实施效果良好,本文所阐述技术的成功运用和背景工程的顺利实施,亦再次验证了地下连通道矩形顶管施工的可行性,可为以后类似工程提供可供借鉴的经验参考。

本文由唐兴装备整理自《山西建筑》中的《中心城区斜坡连通道矩形顶管施工关键技术》荀为卓,转载请注明出处,如有侵权请联系删除。

sales@tangxing.cn

400-636-9008